コアードワイヤーは、溶湯処理における品質向上と⽣産効率化に貢献することが期待できる添加材供給システムです。⾦属製のパイプの中に、各種添加材を充填した形状となっており、溶湯処理において正確な添加量制御と安定した品質を提供します。

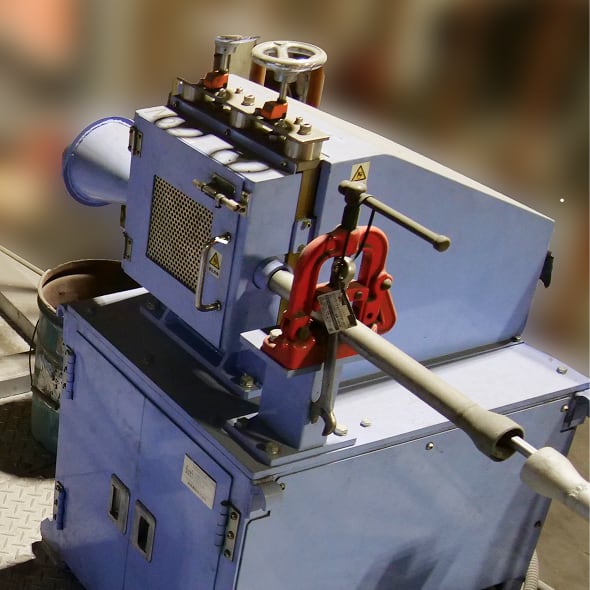

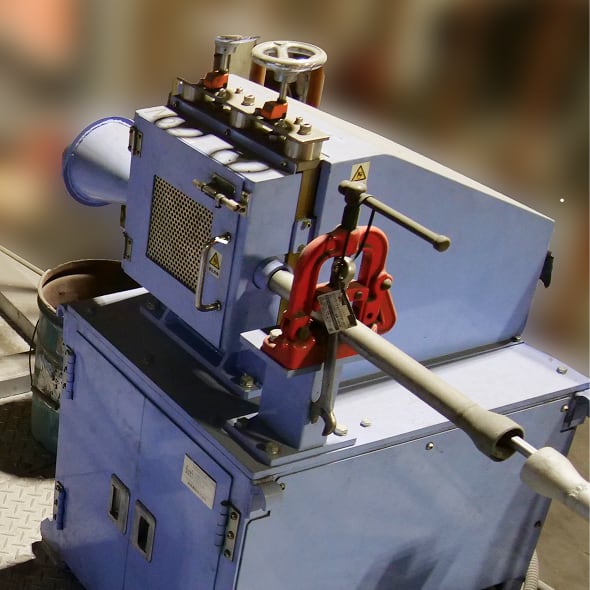

溶湯表⾯での反応を防ぎ、溶湯内への確実な添加が可能となるため、⼤気中の酸素、窒素による汚染が少なく、添加剤の歩留りも向上します。また、ワイヤーフィーダー(送線装置)を⽤いて添加剤の⾃動投⼊を容易に⾏うことが可能で、安定した操業を実現します。

弊社は⻑年にわたり鉄鋼業界向けの添加剤製造で培った技術を活かし、鉄被覆コアードワイヤーだけでなく、銅被覆コアードワイヤーなど⾮鉄⾦属向けの製品も開発・製造しています。お客様の多様なニーズに応じた製品ラインナップで、鋳物・鋳鉄製造から銅合⾦製造まで幅広い分野での品質向上と⽣産効率化に貢献しています。

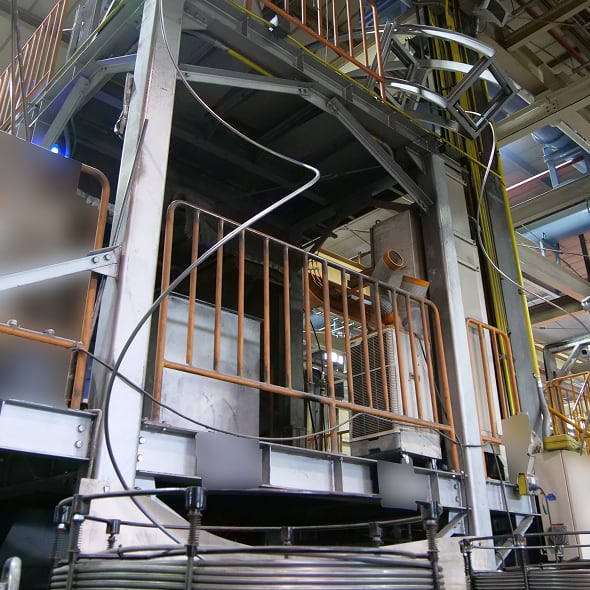

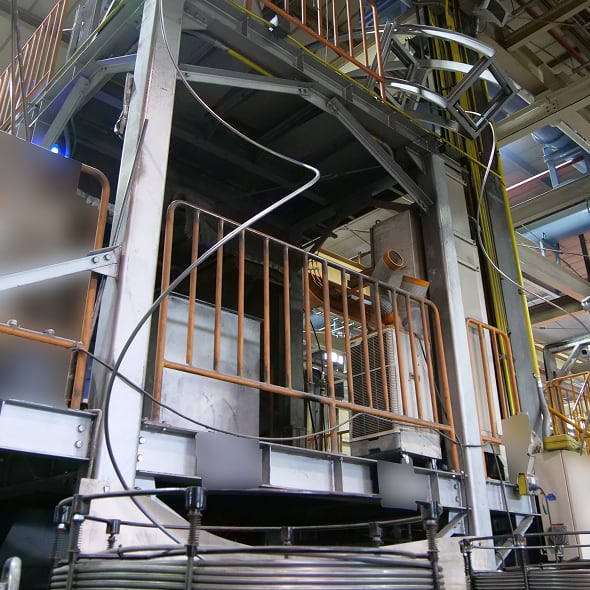

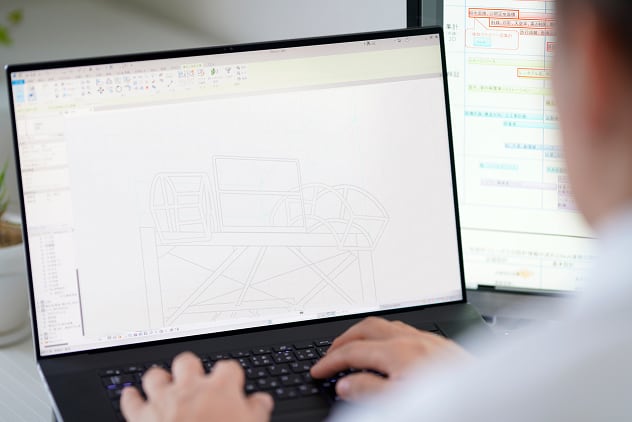

さらに弊社では、コアードワイヤー製品の提供だけでなく、ワイヤーフィーダーなどの設備導⼊から運⽤までの⼀貫した体制を整えています。お客様の⼯場環境や製造条件に合わせた最適なシステム設計、設置・調整、操作指導、アフターフォローまで、専⾨技術者によるきめ細かなサービスを提供し、スムーズな設備導⼊と安定した操業を実現します。

弊社では、製品の成分調整から設備による制御調整まで、トータルでお客様の⽣産活動を最適化いたします。ぜひ⼀度ご相談ください。

弊社のワイヤーフィーダーは、処理溶湯の重量・温度・化学成分に応じてワイヤー供給速度をリニアに変速し、添加量を正確に補正できるプログラミング機能を搭載しています。これにより、常に安定した品質の鋳物製品を製造することが可能です。

処理量が⼤量で送線に時間がかかる場合は、⼀度に複数のワイヤーを送線して処理時間を短縮することも可能です。また標準スペックのみならず、お客様仕様(処理パターン、溶湯処理品種、処理エリア制限、他設備との連携など)に合わせたユーザー専⽤の制御プログラムを構築し、鋳造⼯場のIoT化にも対応します。送線記録や異常送線内容など操業の記録を⾃動保存する機能も備えています。

標準スペックだけでなく、お客様の⼯場環境や製造条件に合わせたカスタマイズが可能です。

様々な鋳物・鋳鉄製品に対応する多様なワイヤー品種をご⽤意しています。

充填する中⾝、ワイヤーの径など様々なカスタマイズができますので⼀度ご相談ください。

| 被覆材質 | 対応可能直径 |

|---|---|

| 鉄被覆 | Φ6 ,φ10, φ13, φ16 |

| 銅被覆 | Φ6 ,φ10, φ13 |

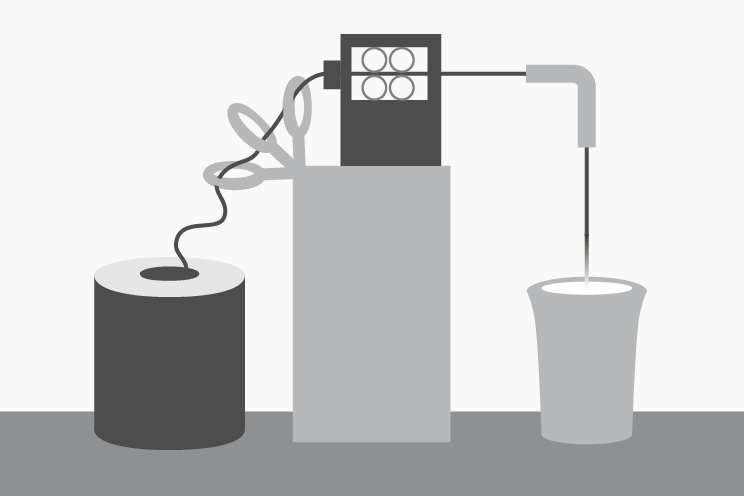

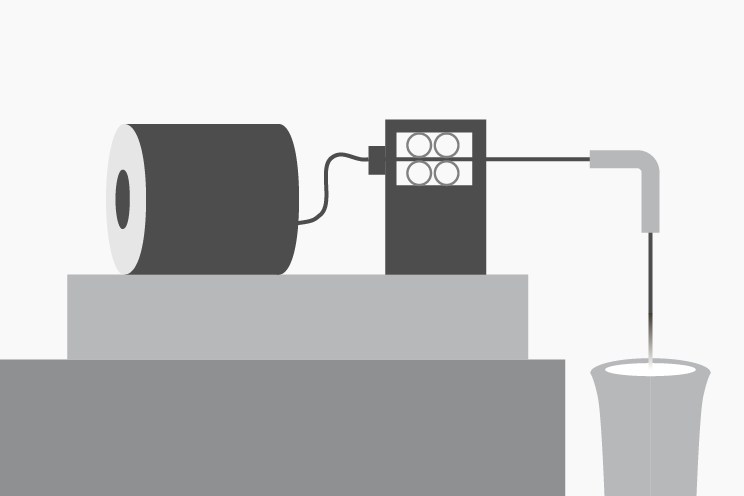

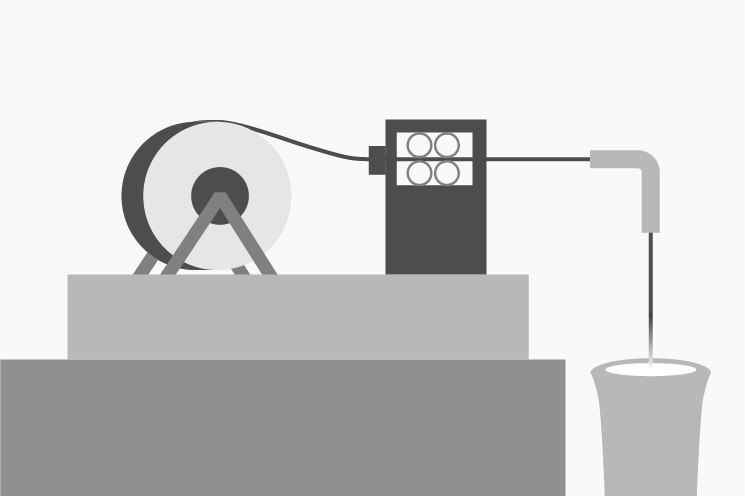

お客様の⼯場スペースに合わせた最適な設置レイアウトをご提案します。

自動添加を行うことで、サンドイッチ法に見られるような入れ忘れや作業者によるムラを防ぎ、反応の安定化と品質の向上が期待できます。さらに、溶湯量や硫黄分(S量)、処理温度の変化に対しても、最適な添加量と送線速度で柔軟に対応できるため、処理の安定性が確保されます。

取鍋に蓋をして処理を行うことで局所集塵が可能となり、粉塵飛散・白煙拡散を大幅に抑制し、工場内の作業環境の改善に貢献します。

また、作業者による手作業での添加を減らすことで高温作業が不要となり、安全性が向上します。

添加作業が自動化されることにより、球状化剤やカバー剤の計量・投入作業・ダムやポケット施工が不要となるため作業の削減、炉前作業者の負担軽減にもつながります。取鍋の底部で効率的に処理を行うことで、作業の精度と効率を両立させます。

正確な添加量の制御により、無駄を省いて原材料コストの削減が可能となります。さらに、高Mgを使った処理や作業負担の軽減、省人化によって、全体としてトータルコストの低減が実現できます。

ワイヤー処理情報は自動的にデータとして記録されるため、異常発生時の警告表示や履歴の自動保存が可能となります。これにより、作業日報の作成負担が軽減され、簡易的なトレーサビリティの確保にもつながります。

弊社では、設備導⼊から運⽤まで⼀貫したサポート体制を整えています。

お客様の製造環境や製品特性をヒアリングさせていただきます。

分析結果に基づいた最適なシステム設計

専門技術者による確実な設置と調整

導入後も継続的な技術サポートとメンテナンス対応